一、引言:從“切片”到“三維透視”的質變

在精密制造、電子半導體、航空航天及新能源汽車等領域,部件的內部結構、材料均勻性、裝配完整性等內部質量指標至關重要。X射線檢測作為傳統的無損檢測方法,長期以來局限于二維投影,難以對復雜內部結構進行精確量化分析。

蔡司工業CT技術的出現,將二維的“看”升級為三維的“透視”。它通過采集物體360度范圍內的數千張X射線投影圖像,并運用重建算法,生成高精度的三維體數據模型。然而,海量數據的處理曾是制約其效率的核心瓶頸——直到GPU的全面介入。

二、技術核心:GPU——蔡司工業CT的“超級大腦”

工業CT的工作流程可以簡單分為“數據采集”和“數據處理”兩大階段。數據處理,尤其是三維重建和渲染,是計算密集型的任務。

1.海量數據與計算挑戰: 一次高分辨率的CT掃描可產生數GB甚至TB級的二維投影數據。將這些數據重建為三維體素模型,涉及大量的迭代和卷積運算,傳統的中央處理器(CPU)串行計算方式耗時極長,難以滿足現代生產的時效要求。

2.GPU的并行計算革命: 視覺圖形處理器(GPU) 天生為并行處理海量數據而設計。其擁有數千個計算核心,能夠同時對CT重建算法中的數百萬個像素/體素進行運算。將重建算法移植到GPU平臺上,可以實現數十倍甚至上百倍的速度提升,使得“秒級重建”或“實時預覽”成為可能。

3.從重建到智能分析: 生成三維模型只是第一步。對模型進行缺陷分析(如孔隙、裂紋、夾雜物)、尺寸計量、逆向工程等,需要復雜的視覺處理算法。GPU同樣在這些任務的加速中扮演著核心角色,尤其是在與人工智能(AI)結合時:

4.實時渲染與分割: GPU能夠流暢地實時旋轉、切割、透明化三維模型,讓工程師直觀地審視內部質量。

5.AI缺陷識別: 利用基于GPU訓練的深度學習模型,系統可以自動、快速、準確地從CT數據中識別和分類各種內部缺陷,大大減少了人為誤判和漏判,實現了檢測的自動化和智能化。

三、蔡司工業CT與GPU協同的應用價值

蔡司作為計量與光學技術的領導者,其工業CT系統深度融合了高性能GPU計算技術,創造了獨特的應用優勢:

1.極致效率: 將過去需要數小時的數據處理時間縮短至分鐘級別,極大地加快了產品研發和生產線上的質檢節奏。

無損的“外科手術式”分析: 無需破壞樣品,即可對部件內部的任何一個截面、任何一個孔隙進行精確的尺寸、位置和形狀分析,確保了對內部質量的100%檢驗。

2.高精度計量: 在生成的三維模型中,可以進行精確到微米級的尺寸測量,包括無法通過接觸式測量儀測量的內部尺寸和形位公差。

3.數據驅動的質量決策: 生成的全面、量化的三維數據為產品設計驗證、工藝優化和失效分析提供了無可辯駁的科學依據。

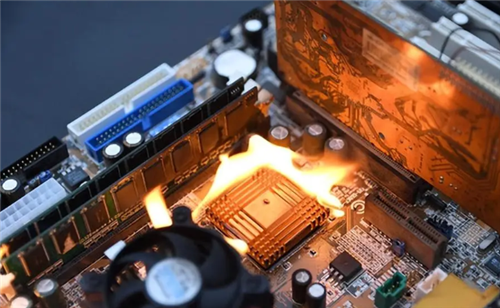

四、案例場景:以GPU視覺處理器內部質檢為例

以一枚視覺圖形處理器的封裝檢測為例:

1.掃描: 將其置于蔡司工業CT設備中,進行快速掃描。

2.GPU加速重建: 海量X射線投影數據被傳輸至工作站,GPU并行計算架構迅速重建出包含芯片、焊球、基板、散熱蓋的完整三維模型。

3.分析與洞察:

4.虛擬剖切: 工程師利用GPU的實時渲染能力,輕松“切開”封裝,檢查內部硅芯片與基板之間的焊球是否存在橋接、空洞等缺陷。

5.自動缺陷識別: AI模型在GPU上運行,自動標記出所有焊球中的氣孔,并統計其數量、體積和位置分布,生成質量報告。

6.裝配驗證: 確認散熱膏的涂覆是否均勻、是否存在間隙,確保散熱效能。

整個過程完全無損,且對內部質量的評估達到了前所未有的深度和廣度。

五、結論與展望

X射線蔡司工業CT與GPU技術的深度融合,標志著無損檢測進入了一個全新的智能化時代。GPU不僅是加速計算的引擎,更是解鎖CT數據全部價值的關鍵。它使得快速、精準、智能地透視產品內部質量成為制造業的標準流程。

未來,隨著GPU計算能力的持續進化以及AI算法的不斷成熟,我們可以預見,工業CT將變得更加“智能”,能夠實現預測性質量維護、工藝參數的自主優化,最終推動智能制造向更高水平邁進。蔡司在這一領域的持續創新,正不斷拓寬著人類對物質內部世界的認知邊界。